-

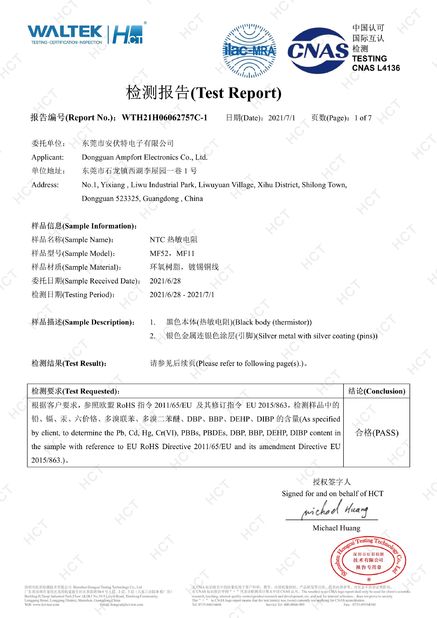

Standard: RoHSNumero: WTH21H06062757C-1Data tecnico Problema: 2020-10-22Data di scadenza: 2025-10-22

-

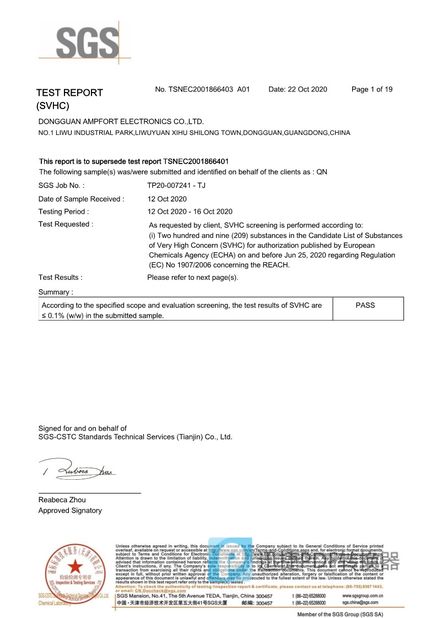

Standard: REACHNumero: TSNEC2001866403 A01Data tecnico Problema: 2020-10-22Data di scadenza: 2025-10-22

-

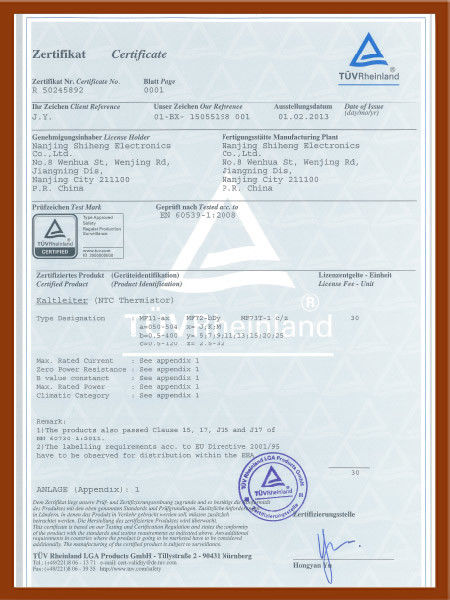

Standard: TUVNumero: R50245892Data tecnico Problema: 2013-05-02Data di scadenza: 2035-05-01

-

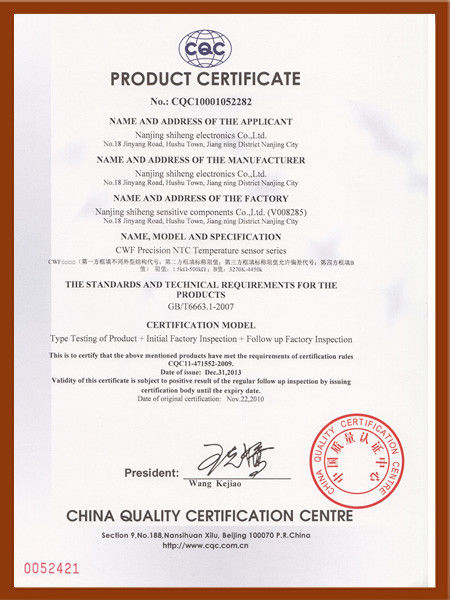

Standard: CQCNumero: CQC10001052282Data tecnico Problema: 2013-12-31Data di scadenza: 2035-06-29

-

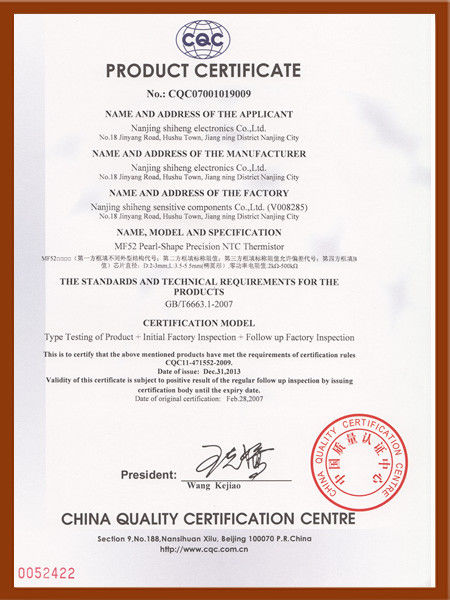

Standard: CQCNumero: CQC07001019009Data tecnico Problema: 2013-12-31Data di scadenza: 2035-06-29

-

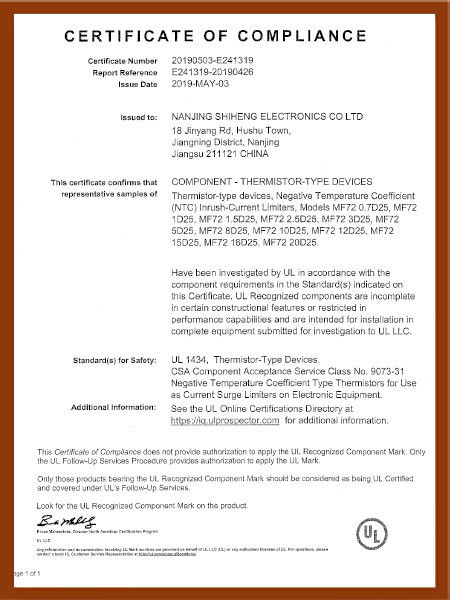

Standard: ULNumero: E241319Data tecnico Problema: 2019-05-03Data di scadenza: 2035-08-02

-

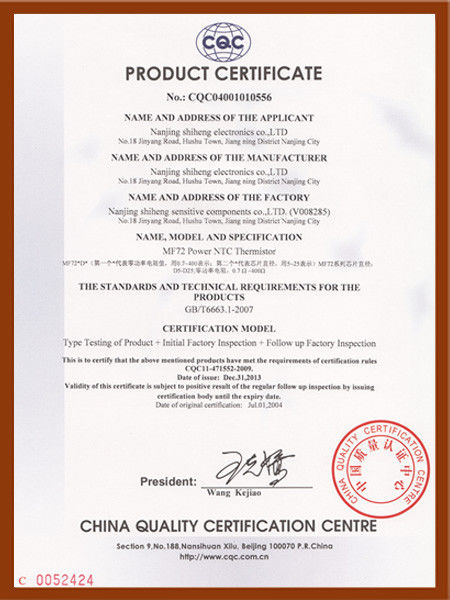

Standard: CQCNumero: CQC04001010556Data tecnico Problema: 2013-12-31Data di scadenza: 2035-09-26

-

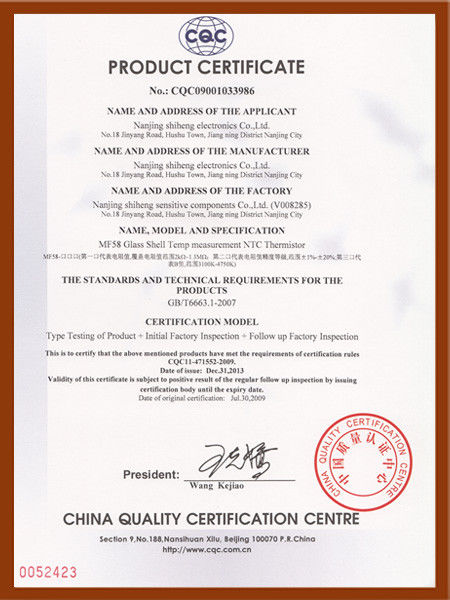

Standard: CQCNumero: CQC09001033986Data tecnico Problema: 2013-12-31Data di scadenza: 2035-09-26

-

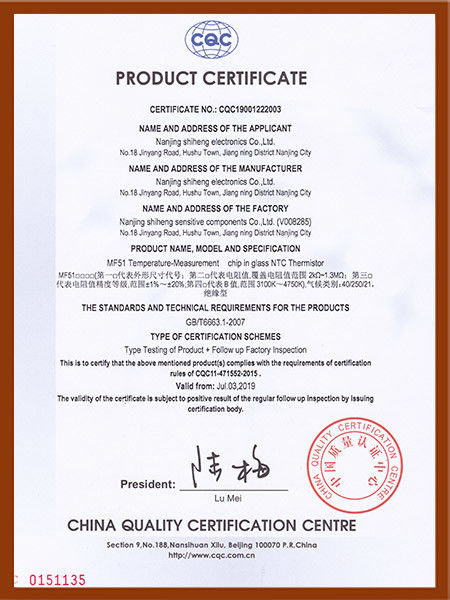

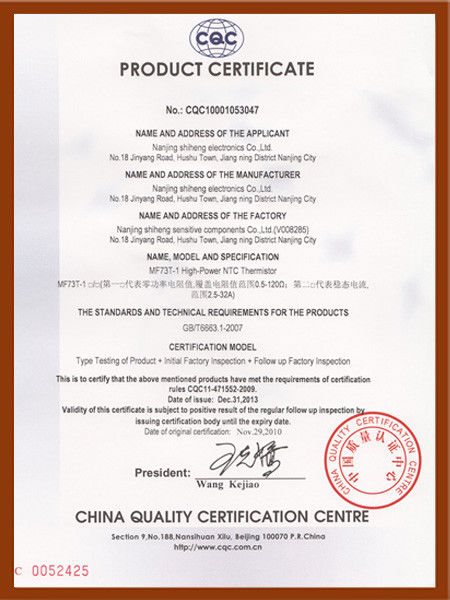

Standard: CQCNumero: CQC19001222003Data tecnico Problema: 2013-12-31Data di scadenza: 2035-09-26

-

Standard: CQCNumero: CQC10001053047Data tecnico Problema: 2013-12-31Data di scadenza: 2035-09-26

-

Standard: CQCNumero: CQC13001089724Data tecnico Problema: 2013-12-31Data di scadenza: 2035-09-26

-

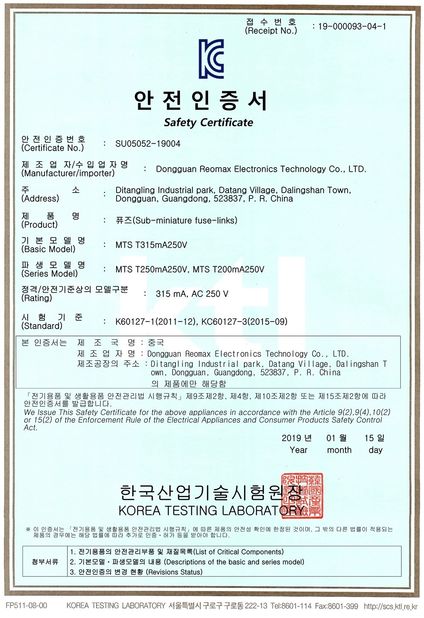

Standard: KC KTLNumero: SU05052-19004Data tecnico Problema: 2019-01-15Data di scadenza: 2036-01-14

-

Standard: VDENumero: 40050560Data tecnico Problema: 2019-08-15Data di scadenza: 2036-08-14

-

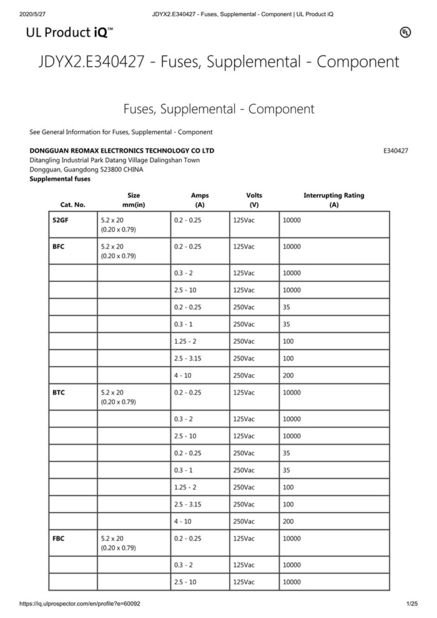

Standard: ULNumero: E340427Data tecnico Problema: 2020-05-26Data di scadenza: 2038-05-25

-

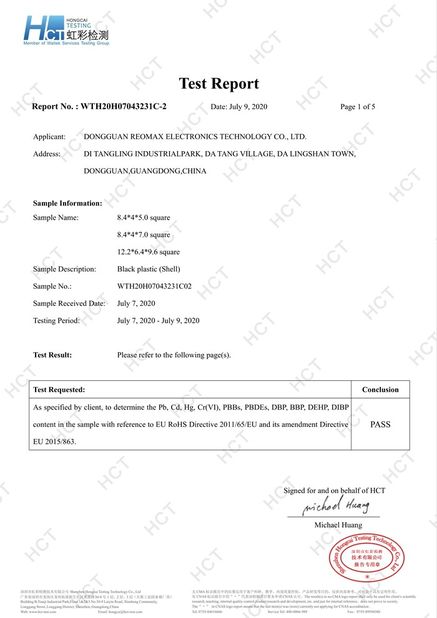

Standard: ROHS 2.0Numero: WTH20H07043231C-2Data tecnico Problema: 2020-07-09Data di scadenza: 2025-07-08

-

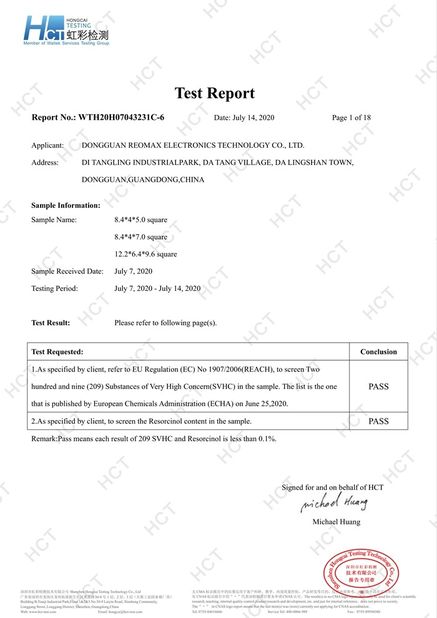

Standard: REACH 210Numero: WTH20H07043231C-6Data tecnico Problema: 2020-07-14Data di scadenza: 2025-07-13

I prodotti base di fabbricazione del termistore di NTC sono gli ossidi differenti dei metalli quali manganese, ferro, cobalto, nichel, rame e zinco, ai quali ossidi chimicamente di stabilizzazione possono aggiungersi per raggiungere la migliori riproducibilità e stabilità delle caratteristiche del termistore di NTC.

![]()

Gli ossidi sono macinati ad una massa polverosa, sono mescolati con un raccoglitore di plastica e poi sono compressi nella forma desiderata. Gli spazii in bianco poi sono sinterizzati alle temperature elevate (fra °C) 1000 °C e 1400 per produrre il corpo policristallino del termistore. I dischi sono contattati cocendo una pasta d'argento sulle superfici piane. Secondo l'applicazione, i termistori misura con i cavi o i connettori della linguetta, sono ricoperti o ulteriormente sono incorporati nei generi differenti di alloggio. Infine i termistori sono sottoposti ad un processo invecchiante speciale per assicurare l'alta stabilità dei valori elettrici.

Il processo di produzione principale per il termistore al piombo di misura NTC della temperatura è come seguendo:

![]()

Ispezione ricevuta

Tutte le materie prime, dopo la ricezione dentro, sono ispezionate per verificare che i loro attributi fisici ed elettrici siano accettabili. Un ID# unico è assegnato ed usato per tracciabilità del lotto.

Miscela di materia prima

La fabbricazione del termistore di NTC comincia con il mescolamento preciso delle materie prime in una soluzione organica del raccoglitore. Queste materie prime sono ossidi metallici in polvere di transizione quali manganese, nichel, cobalto e gli ossidi di rame. Altri agenti di stabilizzazione si aggiungono alla miscela pure. Gli ossidi ed i raccoglitori si combinano facendo uso di una tecnica trattata bagnata chiamata fresatura di palla. Durante il processo di fresatura di palla, i materiali sono mescolati e la dimensione delle particelle delle polveri dell'ossido è ridotta. La miscela omogenea completata ha la consistenza dei residui spessi. La composizione esatta di vari ossidi metallici e degli agenti di stabilizzazione determina le caratteristiche della resistenza-temperatura e la resistività della componente ceramica infornata.

![]()

Colata del nastro

«I residui» si distribuiscono sopra uno strato di plastica commovente del trasportatore facendo uso di una tecnica del calibro per applicazioni di vernici. Lo spessore materiale esatto è controllato regolando l'altezza del calibro per applicazioni di vernici sopra lo strato di plastica del trasportatore, la velocità dello strato del trasportatore e tramite adeguamento della viscosità dei residui. Il materiale fuso è asciugato mentre è portato attraverso un forno a tunnel lungo alle temperature elevate su una cinghia fondente piana. Il nastro «verde» risultante è duttile e facilmente formable. Il nastro poi è sottoposto ad ispezione ed all'analisi di qualità. Questo nastro del termistore è fuso in una vasta gamma di spessori che comprendono da sottile come 0,001" a 0,100" dipendente sopra la specificazione componente particolare.

Formazione del wafer

Il nastro fuso ora è pronto ad essere formato nei wafer. Quando il materiale sottile è necessario, il nastro è semplicemente piccoli quadrati incisi. Per i wafer più spessi, il nastro è quadrati incisi che poi sono impilati uno sopra un altro. Questi wafer impilati poi sono laminati insieme. Ciò permette che noi produciamo i wafer a virtualmente tutto lo spessore richiesto. I wafer poi passano con qualità supplementare che prova per assicurare l'alte uniformità e qualità. Successivamente, i wafer sono sottoposti ad un raccoglitore bruciano il ciclo. Questo processo rimuove la maggior parte dei raccoglitori organici dal wafer. Il tempo/controlli della temperatura precisi è mantenuto durante il raccoglitore brucia il ciclo per impedire gli sforzi fisici sfavorevoli sui wafer del termistore.

Sinterizzazione

I wafer sono riscaldati alle temperature elevate stesse in un'atmosfera ossidante. A queste temperature elevate, gli ossidi reagiscono tra loro e fondono la formazione della matrice ceramica dello spinello. Durante il processo della sinterizzazione, il materiale densifies ad un grado predeterminato e le frontiere di grano del ceramico sono permesse svilupparsi. Un profilo termico preciso è mantenuto durante il processo di sinterizzazione per evitare la frattura dei wafer ed assicurare la produzione di capace ceramico finito della produzione delle componenti con le caratteristiche elettriche uniformi. Dopo la sinterizzazione, i wafer sono sottoposti di nuovo ad ispezione di qualità e le caratteristiche elettriche e fisiche sono documentate.

Elettrodo

Il contatto ohmico al wafer ceramico è ottenuto facendo uso di un materiale dell'elettrodo del film spesso. Il materiale è in genere d'argento, palladio-argento, oro, o platino secondo l'applicazione. Il materiale dell'elettrodo è compreso una miscela di metallo, di vetro e di vari solventi e si applica alle due superfici avversarie del wafer o del chip dallo schermo che stampa, spruzzante, o spazzolante. Il materiale dell'elettrodo è infornato sul ceramico in una fornace della cinghia del film spesso ed in un'unione elettrica e forme schiave meccaniche fra il ceramico e l'elettrodo. I wafer metallizzati poi sono ispezionati e gli attributi hanno documentato. I comandi precisi durante il processo dell'elettrodo assicurano che le componenti abbiano prodotto dai wafer abbiano affidabilità a lungo termine eccezionale.

![]()

Dadi

I wafer electroded del termistore sono tagliati nei piccoli chip facendo uso delle seghe di taglio a cubetti a semiconduttore ad alta velocità. Le seghe utilizzano le lame del diamante e sono capaci della produzione delle quantità alte estremamente di uniforme muoiono. I chip risultanti del termistore possono essere piccoli quanto 0,010" quadrato ad oltre 1,000" quadrato. La varianza nella dimensione del chip in tutto un gruppo di chip tagliati del termistore è virtualmente illimitata. Un wafer tipico del termistore può rendere migliaia di chip del termistore. Dopo il taglio a cubetti, i chip sono puliti ed ispezionati per le caratteristiche dimensionali ed elettriche. L'ispezione elettrica comprende la verifica del valore nominale della resistenza, delle caratteristiche della resistenza-temperatura, del rendimento di produzione e della determinazione di accettabilità del lotto per l'applicazione particolare. Le caratteristiche della resistenza-temperatura e della resistenza sono misurate facendo uso dei bagni della temperatura di precisione controllati all'interno a preciso come 0.001° Celsius. Tutta l'attrezzatura di prova di AMPFORT, è calibrata in maniera regolare ed è imputabile all'aggiunta di N.I.S.T. In, Littelfuse mantiene le norme primarie della resistenza e della temperatura.

Prova di resistenza

Tutti i termistori sono collaudati a valore adeguato della resistenza, solitamente 25°C. I chip sono provati normalmente automaticamente, ma possono anche essere provati manualmente secondo la quantità hanno prodotto e la specificazione. Gli operatori automatici del chip sono collegati con le attrezzature ed i computer di prova della resistenza che sono programmati dall'operatore disporre i chip nei vari recipienti dipendenti sopra il loro valore della resistenza. Ogni operatore automatico del chip è capace di verificare fino a 9.000 parti all'ora con accuratezza eccezionale. Oltre ai selezionatori del chip, Littelfuse ha parecchi operatori componenti al piombo automatici che sono capaci della separazione dei termistori finiti in fino a undici recipienti. I selezionatori automatici provocano la qualità del prodotto aumentata come pure i bassi costi riduttori di termine d'esecuzione e.

Collegamento del filo di piombo

In alcuni casi i termistori sono venduti nella forma del chip e non richiedono i fili di piombo, tuttavia nella maggior parte dei casi, i fili di piombo sono richiesti. I chip del termistore sono attaccati ai fili di piombo saldando o tramite il contatto di pressione in un pacchetto di stile del diodo. Nel processo di saldatura, i chip del termistore sono caricati sulle strutture del cavo che contano sulla tensione di molla dei cavi per tenere il chip durante il processo di saldatura. L'assemblea poi è immersa in un vaso fuso della lega per saldatura ed è rimossa. Immergendo le velocità ed i tempi di permanenza sono controllati precisamente per evitare sottoporre il termistore all'eccessivo shock termico. Gli agenti di fusione speciali sono usati pure per migliorare la prestazione di saldatura senza nuocere al chip del termistore. La lega per saldatura aderisce all'elettrodo del chip ed al filo di piombo, quindi, fornente un forte legame del cavo al chip. Per i termistori imballati di stile «DO-35» del diodo, il chip del termistore è tenuto fra due fili di piombo ad un modo assiale. Una manica di vetro è disposta intorno all'assemblea e l'assemblea è riscaldata ad una temperatura elevata dove la manica di vetro si fonde intorno al chip ed alle guarnizioni del termistore ai fili di piombo. Come nella costruzione del diodo, la pressione che il vetro esercita dell'assemblea fornisce il contatto necessario fra i fili di piombo ed il chip del termistore.

I fili di piombo usati sui termistori sono in genere di rame, nichel, o una lega e sono generalmente latta o lega per saldatura ricoperta. Il materiale conduttivo basso del filo di piombo della lega può essere utilizzato termicamente in determinate applicazioni che richiedono il termistore di essere isolate termicamente dal filo di piombo. Nella maggior parte delle applicazioni, questo permette che il termistore risponda più rapidamente ai cambiamenti nella temperatura. Dopo il collegamento, il legame fra il filo di piombo ed il chip è ispezionato. Una forte interfaccia della lega per saldatura aiuta la garanzia l'affidabilità a lungo termine del termistore completato.

Incapsulamento

Per proteggere il termistore dall'atmosfera di funzionamento, l'umidità, l'attacco chimico e la corrosione del contatto, il termistore al piombo è ricoperta spesso di rivestimento conforme protettivo. Il encapsulant è tipicamente termicamente un'epossiresina conduttiva di livello. Altri encapsulants includono il silicone, il cemento ceramico, la lacca, uretano e restringono il manicotto. Anche gli aiuti encapsulant nell'assicurazione dell'integrità meccanica buona del dispositivo. La risposta termica del termistore è presa in considerazione quando sceglie un materiale d'incapsulamento. Nelle applicazioni dove velocemente la risposta termica è essenziale, un cappotto sottile di un encapsulant conduttivo di livello è utilizzato termicamente. Dove la protezione dell'ambiente è più importante, un altro encapsulant può essere scelto. Encapsulants quale epossidico, il silicone, il cemento ceramico, la lacca e l'uretano si applicano normalmente facendo uso di un processo della immersione ed il materiale è permesso curare alla temperatura ambiente o è disposto in un forno ad una temperatura elevata. Il tempo, la temperatura ed i comandi precisi della viscosità sono usati in tutto il processo per assicurare che i fori di spillo o altre deformità non si sviluppino.

Termine

I termistori sono forniti frequentemente con i terminali allegati all'estremità dei suoi fili di piombo. Prima che i terminali si applichino, l'isolamento sui fili di piombo è spogliato giustamente per accomodare il terminale specificato. Questi terminali sono attaccati ai fili di piombo facendo uso delle macchine specialmente foggiate dell'applicazione. Successivamente, i terminali possono essere inseriti negli alloggi del metallo o della plastica prima della spedizione al cliente.

Assemblea della sonda

Per protezione dell'ambiente o per gli scopi meccanici, i termistori sono spesso conservati in vaso negli alloggi della sonda. Questo alloggiare può essere fatta dei materiali compreso epossidico, vinile, acciaio inossidabile, alluminio, ottone e plastica. Oltre a fornire un montaggio meccanico adatto per l'elemento del termistore, l'alloggio lo protegge dall'ambiente a cui sarà sottoposto. La selezione adeguata del materiale di isolamento del filo di piombo, del filo di piombo e del materiale di impregnazione provocherà una guarnizione soddisfacente fra il termistore e l'ambiente esterno.

Marcatura

Il termistore completato può essere segnato per l'identificazione facile. Ciò può essere semplice come punto di colore o più complessa quali un codice e un numero del pezzo della data. In determinate applicazioni, il materiale ricoprente su un corpo del termistore può avere tintura ha aggiunto per ottenere un colore specificato. Un punto di colore si aggiunge tipicamente ad un corpo del termistore che utilizza un processo di immersione. La marcatura che richiede i caratteri alfanumerici è prodotta con una macchina di segno. Questa macchina segna semplicemente si separa un inchiostro permanente. L'inchiostro è curato ad una temperatura elevata.

Ispezione finale

Tutti gli ordini completati sono ispezionati per i difetti fisici ed elettrici «su una base di difetto zero». Tutti i parametri sono ispezionati e documentati prima della spedizione del prodotto.

Pacchetto e nave

Tutti i termistori ed assemblee con attenzione sono imballati ed etichettati con un'etichetta di codice a barre che contiene, come minimo, le seguenti informazioni:

Numero del pezzo

Il numero del pezzo del cliente

Numero di ordine dell'acquisto del cliente

Data della spedizione

Quantità